Все это позволяет создавать очень надёжные, гибкие автоматизированные системы управления с возможностью дальнейшего расширения функциональных возможностей всей системы производства.

Монтаж автоматики и управления насосными станциями и вентиляторами

Автоматика (щиты управления) насосами и вентиляторами -это, в основном, комплект электропривода (в том числе преобразователи частоты) для регулирования и управления асинхронным электродвигателем насосных агрегатов и вентиляторов.

Щиты автоматики и управления насосами и вентиляторами могут выпускаться на базе частотных преобразователей фирм Siemens, Toshiba и др. на мощности от 1,5 до 630 кВт. Управление может производиться как с места оператора, так и из удаленной диспетчерской.

Щиты автоматики и управления в различных конфигурациях и с различными комплектующими применяются на различных предприятиях , объектах ЖКХ, в системах водоснабжения и теплоснабжения жилых домов, в системах обеспечения производственных и технологических процессов в химической и нефтяной промышленности, с целью повышения энергоэффективности, снижения аварийности.

Применяя щиты автоматики Вы получаете следующие свойства:

- плавный пуск/останов и регулирование частоты вращения вала электродвигателя от ПЧ;

- прямой пуск/останов электродвигателя от сети;

- защиту электродвигателя при прямом пуске от токов короткого замыкания и от длительных перегрузок с помощью автомата защиты двигателя;

- защиту преобразователя частоты от токов короткого замыкания при помощи автоматического выключателя;

- индикацию работы и аварии электродвигателя и ПЧ на передней панели шкафа и передачу в диспетчерскую;

- кнопочные выключатели пуска/останова электродвигателя с рабочего места;

- возможность установки частоты с пульта и с диспетчерской - регулятор частоты и индикатор частоты на передней панели шкафа;

- передачу и прием управляющей информации при помощи интерфейса RS485;

- автоматическое управление от датчиков давления, температуры и реле сухого хода;

- автоматическое поддержание суточного графика заданных значений технологического параметра;

- возможность включения и отключения дополнительных насосных агрегатов для поддержания давления и расхода;

- имеется входной фильтр ЭМС для преобразователей частоты (ПЧ), моторный дроссель, сетевой дроссель;

- защиту от пропадания фазы от перекоса фаз, АВР питания.

Щиты автоматики комплектуются качественным пускозащитным оборудованием. Рабочая температура внутри шкафа поддерживается с помощью принудительной вентиляции.

Автоматизация насосных станций в водоснабжении

Принципы автоматизированного управления насосными станциями

Введение автоматизации управления насосными станциями является одним из важнейших направлений технического прогресса в области подачи и отведения воды в населенных пунктах и на промышленных предприятиях. На насосных станциях автоматизируются: пуск и остановка насосных агрегатов и вспомогательных насосных установок; контроль и поддержание заданных параметров (например, уровня воды, подачи, напора и т.д.); прием импульсов параметров и передача сигналов на диспетчерский пункт.

Применение автоматизированного управления насосными станциями дает значительные преимущества:

- позволяет уменьшить вместимость баков водонапорных башен и сборных резервуаров за счет увеличения частоты плавного пуска и остановки агрегатов, либо полностью отказаться от применения водонапорных башен за счет частотного регулирования;

- снижает эксплутационные расходы вследствие уменьшения числа обслуживающего персонала, а также расходы на отопление и освещение помещений;

- увеличивает срок службы оборудования и приборов благодаря своевременному выключению из работы агрегатов при возникновении неполадок в их работе;

- снижает строительную стоимость, так как оборудование концентрируется на меньшей площади машинного зала и отпадает необходимость в устройстве бытовых и вспомогательных помещений;

- дает возможность сосредоточить управление несколькими автоматизированными насосными станциями в одном пункте, что делает систему более гибкой и надежной;

- исключает участие персонала станции в технологических операциях, протекающих в антисанитарных условиях.

Опыт эксплуатации автоматизированных насосных станций показывает, что затраты на автоматизацию окупаются в течение 1 -1,5 лет.

Для наблюдения за параметрами работы насосной станции служат различные датчики, которые преобразуют контролируемую величину в электрический сигнал, поступающий в исполнительный механизм.

В автоматизированных системах управления насосными агрегатами применяют следующие типы датчиков и реле:

- датчики уровня - для подачи импульсов на включение и остановку насосов при изменении давления в трубопроводе;

- датчики или электроконтактные манометры - для управления цепями автоматики при изменении давления в трубопроводе;

- струйные реле - для управления цепями автоматики в зависимости от направления движения воды в контролируемом трубопроводе;

- реле времени - для отсчета времени, необходимого для протекания определенных процессов при работе агрегатов;

- термические реле - для контроля за температурой подшипников и сальников, а в некоторых случаях—за выдержкой времени;

- вакуум реле - для поддержания определенного разрежения в насосе или во всасывающем трубопроводе;

- промежуточные реле - для переключения отдельных цепей в установленной последовательности;

- реле напряжения - для обеспечения работы агрегатов на определенном напряжении;

- аварийные реле - для отключения агрегатов при нарушении установленного режима работы.

Основной смысл использования автоматизированных систем управления (АСУ) в насосных установках заключается в том, чтобы привести в соответствие режим работы насосов с режимом работы водопроводной или канализационной сети.

Диапазон изменения водопотребления довольно широк. Чтобы отслеживать эти изменения, необходимо непрерывно регулировать режим работы насосной установки. Регулированием частоты вращения насоса его рабочие параметры приводятся в соответствие с режимом работы водопроводной или канализационной сети. Чтобы изменить частоту вращения насоса, его оснащают регулируемым приводом, то есть подключают электродвигатель насоса через преобразователь частоты. Значение частоты вращения насоса, с которой он должен работать в тот или иной момент времени, определяется АСУ, т.е. режимом работы насосной установки. До сих пор наиболее распространенным способом регулирования остается дросселирование напорной задвижкой. Достоинство - простота реализации, а существенным недостатком -неэкономичность.

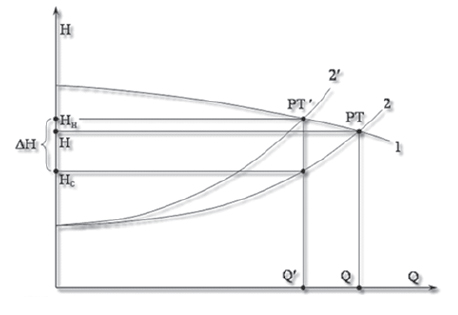

На рисунке приведен график совместной работы насосного агрегата (НА) и сети в случае управления изменением параметров сети (дросселирование задвижкой). Характеристика сети при этом зависит от степени открытия задвижки (кривая 2 - задвижка открыта, кривая 2′-степень открытия уменьшена). Рабочая точка движется по характеристике насоса (1).

Дросселирование задвижкой

Насосная установка работает с повышенным напором из-за увеличения гидравлического сопротивления системы трубопроводов. Повышение напора в результате изменения гидравлического сопротивления не является постоянным, а зависит от расхода жидкости, т.е. влияет на значение динамической составляющей напора, развиваемого насосной установкой, изменяет крутизну характеристики трубопровода. При работе насосной установки с подачей меньше расчетной возникает несоответствие между напором, развиваемым насосом, и напором, требуемым для подачи того или иного количества жидкости (т.е. превышение напора насоса).

Сравнение характеристики центробежных насосов и трубопроводов показывает, что при уменьшении подачи требуемый напор также уменьшается, а развиваемый насосом напор увеличивается. Разность этих напоров и есть превышение напора сверх требуемого. Из графика совместной работы насоса и трубопровода видно, что значение превышения напора тем больше, чем круче характеристики насоса и трубопровода, и чем меньше фактическая подача насоса по сравнению с расчетной. На превышение напора нерационально расходуется дополнительная мощность.

Итак, наилучшим является режим работы, при котором развиваемый насосом напор равен напору, требуемому для подачи воды. Такой режим, в частности, может быть реализован при управлении частотой вращения насоса с использованием частотно-регулируемого электропривода.

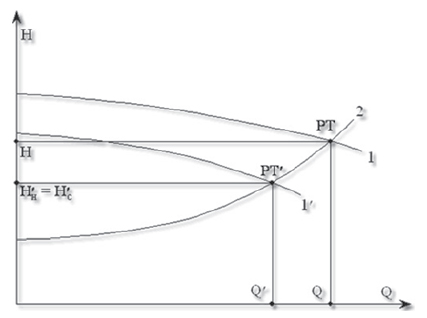

Регулирование режима работы центробежного насоса изменением частоты вращения рабочего колеса

Характеристика насоса зависит от частоты вращения вала электродвигателя (частоты питающей электросети). Кривая 1 соответствует номинальной частоте вращения (и промышленной частоте сети 50 Гц), кривая 1' - пониженной частоте. Степень открытия задвижки не изменяется.

Принципиальным отличием этого метода является движение рабочей точки по характеристике трубопровода (2). Насос работает с переменным напором от Н до Нc'. Очевидно, что в таком режиме работы развиваемый насосом напор меньше, чем в предыдущем. Следовательно, и расход электроэнергии на перекачку одного и того же объема жидкости меньше. Более того, созданный насосом напор полностью расходуется на перекачку рабочей жидкости по сети трубопроводов (Нн = Нc), а значит излишняя потеря напора (и соответственно перерасход электроэнергии) минимальны.

Пример

системы автоматизации станции второго подъема - типовое решение

Недостатки системы до внедрения АСУ:

1. Повышенное энергопотребление днем.

2. Необходимость отключения насосов ночью для энергосбережения;

3. Вынужденное отключение насосов днем на 1...1,5 часа, так как работающий насос

опустошает резервуар - глубинные насосы не успевают его наполнять;

4. Частые порывы трубопровода.

Характеристики системы после внедрения локальной АСУ:

- регулируемое и автоматически поддерживаемое давление 0...6 атм с возможностью задания дневного и ночного давления и времени перехода;

- автоматический переход в режим ночного пониженного давления

- 4 режима работы: автоматический - от преобразователя частоты и пускателей; ручной -от преобразователя частоты и пускателей;

- индикация режимов работы, положения рубильников, аварийных ситуаций, уставок задания;

- рабочая температура окружающей среды: - 30... + 45 С0 с автоматической вентиляцией и обогревом;

- независимый учет и индикация потребляемой электроэнергии и ее параметров.

Предусмотренные защиты:

- логическая защита отопустошения кейсона и сухой работы насосов;

- логическая защита от переполнения насосов;

- логическая защита от превышения частоты вращения насоса;

- аппаратная защита от повреждения грозовыми разрядами;

- микропроцессорная защита двигателя от превышения тока, тепловая, от превышения напряжения, от пропадания фазы при работе от преобразователя частоты;

- тепловая и электромагнитная защита двигателя при работе от пускателей;

- аппаратная защита от открытия шкафов при работающем оборудовании;

- индуктивная защита от бросков тока на входе преобразователя частоты;

- от понижения и повышения температуры в шкафу управления и силовом шкафу.

|

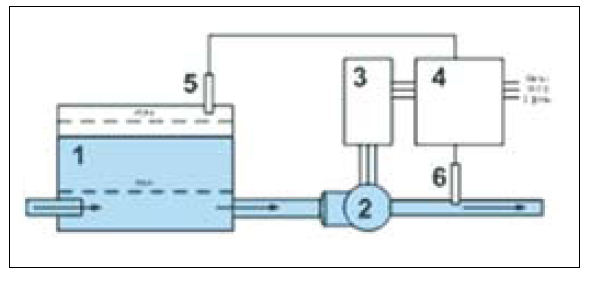

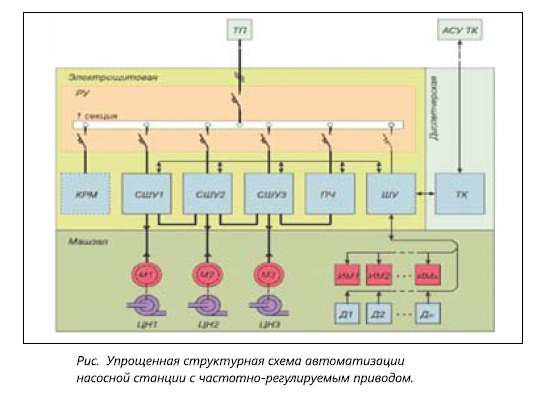

Упрощенная структура АСУ:

- - резервуар (кессон)

- - насосная группа (два насоса)

- - шкаф с перекидным рубильником

- - шкаф управления и силовой аппаратуры

- - датчики уровня

- - датчик давления

|

|

Экономический и эксплуатационный эффект:

- До автоматизации насосы поддерживали завышенное давление б атмосфер. После модернизации система автоматически поддерживает оптимальное давление 5 атмосфер. Это позволило снизить потребление тока на 15 %.

- За счет плавного пуска исключены броски тока, перегружавшие систему электроснабжения.

- Средняя частота вращения насосного агрегата снизилась-это повышает ресурс насоса и двигателя в 1,5 раза, исключает резонансные эффекты конструкции.

- Уменьшилась гидравлическая нагрузка на трубопровод на 18 % и полностью исключены гидроудары, вызывавшие ранее частые порывы.

- За счет снижения давления до оптимального обеспечился меньший расход воды на 14%.

- Кроме того, глубинные насосы теперь успевают накачивать воду в кейсон- исключены дневные отключения воды. Бремя работы глубинных насосов уменьшилось -дополнительное энергосбережение порядка 8 %.

- После модернизации система обеспечивает круглосуточную подачу воды, автоматически переходя в экономичный режим и расходуя минимум электроэнергии.

- Обеспечены схемы резервирования системы и индикация режимов работы, возможность ручного управления.

- Трудоемкость работ по обслуживанию системы сведена к минимуму.

Окупаемость системы составляет менее 5 месяцев.

Автоматизация работы тепловых пунктов

Автоматизация теплового пункта (ТП) заключается в замене существующего водоструйного элеватора системы отопления на смесительную установку (смесительный насос и запорно-регулирующий клапан) и в установке регулирующего клапана на теплообменник горячего водоснабжения,

Основные функции автоматизации ТП такие же, как и систем АСУ НС, но имеют следующие отличия (дополнительные функции, реализуемые в системах автоматизации ТП):

Управление системой отопления и горячего водоснабжения

При управлении системой отопления и горячего водоснабжения необходимо обеспечить три условия:

1. Поддержание заданной температуры отопления.

2. Защиту от превышения температуры обратной воды, возвращаемой в теплоцентраль.

3. Поддержание заданной температуры горячего водоснабжения.

Функциональные возможности.

1. Управление работой смесительной установки.

2. Защита системы отопления от превышения температуры обратной воды.

3. Поддержание температуры горячего водоснабжения.

Управление работой смесительной установки.

Смесительная установка (смесительный насос и запорно - регулирующий клапан) применяется в системе отопления для понижения температуры воды, поступающей из наружного подающего теплопровода, до температуры, допустимой в системе.

Понижение температуры происходит при смешении высокотемпературной воды с обратной водой из местной системы отопления. Смешение происходит в результате совместного действия двух аппаратов - циркуляционного сетевого насоса на тепловой станции и смесительной установки (насоса и запорно- регулирующего клапана) в отапливаемом здании. Смесительный насос включен в перемычку между обратной и подающей магистралями местной системы отопления.

Защита системы отопления от превышения температуры обратной воды.

Управление температурой обратной воды осуществляется в зависимости от температуры наружного воздуха по заданному пользователем графику.

При превышении заданного значения температуры обратной воды, система прерывает управление запорно-регулирующим клапаном по Тприточ. и переходит на управление по сигналу рассогласования. После возврата Тобр. в допустимые пределы, регулирование продолжается по Тприточ.

Смесительную установку используют также для местного качественного регулирования системы отопления конкретного здания, дополняющего центральное регулирование на тепловой станции. При местном регулировании, путем автоматического изменения по заданному температурному графику температуры смешанной воды, в обогреваемых помещениях поддерживаются оптимальные тепловые условия.

Кроме того, исключается перегревание помещений, особенно в осенне-весенний периоды отопительного сезона. При этом сокращается расход тепловой энергии.

Поддержание температуры горячего водоснабжения.

Температура горячего водоснабжения задается пользователем при программировании системы. Нагрев воды осуществляется теплоносителем, проходящим через теплообменник.

Система по температуре установки с помощью выходных реле управляет положением запорно-регулирующего клапана, регулирующего подачу теплоносителя в теплообменник. Управление запорно-регулирующим клапаном осуществляется по ПИД-закону регулирования, что позволяет поддерживать заданную температуру с высокой точностью.

Автоматизация канализационных насосных станций

Насосные станции систем водоотведения представляют собой комплекс сооружений и оборудования, обеспечивающий водоотведение стоков в соответствии с нуждами потребителя.

|

На насосных станциях автоматизируются:

- пуск и остановка насосных агрегатов и вспомогательных насосных установок;

- контроль и поддержание заданных параметров (например, уровня воды);

- прием импульсов параметров и передача сигналов на диспетчерский пункт.

|

|

Для наблюдения за параметрами работы насосной станции служат различные датчики, которые преобразуют контролируемую величину в электрический сигнал, поступающий в исполнительный механизм.

Компания «МК ЭНЕРГО» активно внедряет микропроцессорное управление работой канализационных насосных станций (КНС). На КНС основным параметром автоматизированного управления работой станции является допустимый уровень в приемном резервуаре, который контролируется датчиками.

В настоящее время внедрение систем автоматического управления технологическим процессом водоотведения и, в частности, управления насосными станциями является одним из важнейших направлений технического прогресса в области создания энергосберегающих и экологически безопасных технологий.

Современная автоматизированная система управления технологическим процессом водоотведения должна выполнять следующие основные функции:

- централизованный контроль технологических параметров процессов водоотведения и состояния основного и вспомогательного оборудования;

- оперативный учет и регистрация значений параметров оборудования;

- идентификация аварийных ситуаций;

- прогнозирование процессов водоотведения;

- оптимизация режимов работы основного и вспомогательного оборудования и диагностика его технического состояния.

Автоматизированное управление КНС дает следующие преимущества:

- бесперебойность, четкость и надежность работы;

- возможность уменьшения объемов приемных резервуаров за счет реализации оптимального режима откачки сточных вод;

- значительная экономия электроэнергии;

- увеличение срока службы оборудования и приборов;

- возможность сосредоточить управление несколькими КНС в одном пункте.

Основными функциями, которые выполняются на КНС приборами автоматики, являются:

- прием и передача управляющих сигналов на пуск и остановку насосных агрегатов;

- включение одного или нескольких насосных агрегатов в установленной последовательности;

- создание и поддержание необходимого вакуума на всасывающем трубопроводе и корпусе насоса перед его пуском;

- контроль за установленным режимом при пуске, работе и останове насосных агрегатов;

- отключение насосных агрегатов при нарушении установленного режима и включение резервного агрегата;

- защита агрегата оттепловых, электрических и механических повреждений;

- передача параметров работы насосных агрегатов на диспетчерский пункт;

- контроль и поддержание заданных параметров работы (например, уровня стоков, подачи, напора и т.д.), выполняемые различными способами на каждой конкретной КНС;

- включение и отключение дренажных насосов и насосов, подающих воду на охлаждение и уплотнение сальников, а также включение и выключение механических грабель;

- контроль за отоплением и вентиляцией в помещении КНС;

- сигнализация затопления насосной станции и т.д.

Пример

локальной автоматизации городской КНС

До модернизации:

Включение и отключение насосов производилось оператором вручную по сигналу звонка каждые 15-30 минут в дневное и ночное время.

После модернизации:

Управление насосами производится автоматически с учетом предварительного состояния системы, скорости наполнения резервуара, с учетом технологических задержек и логикой предотвращения аварийных сигнализаций.

Внедрено энергосберегающее освещение автоматика управления климатическим оборудованием.

Характеристики системы:

- автоматическое управление насосами;

- возможность работы основных насосов как через устройство плавного пуска, так и через магнитные пускатели;

- возможность перемены основных и резервных насосов;

- автоматическое включение вентиляторов и нагревателей системы вентиляции КНС;

- наглядная визуальная и звуковая индикация процессов и аварийных ситуаций;

- программа предупреждения возникновения и развития аварийных ситуаций;

- энергосбережение и расширенный учет электроэнергии;

- возможность управления каждым насосом как в автоматическом, так и в ручном режиме;

- более 18 видов защит по электрическим и технологическим параметрам.

Экономический, эксплуатационный и социальный эффект:

1) снижено энергопотребление основными насосами на 5 % за счет внедрения энергосберегающего алгоритма и исключения динамических пусковых режимов;

2) снижено энергопотребление на освещение КНС на 70 % за счет установки энергосберегающих влагозащищенных светильников и секционирования зон освещения;

3) повышен ресурс насосных агрегатов и запорной арматуры в 1,4 раза, снижена нагрузка на систему энергоснабжения КНС за счет исключения резких пусковых режимов;

4) повышена надежность за счет применения качественного оборудования и резервирования режимов, исключен человеческий фактор.

5) повышена электрическая безопасность при эксплуатации системы.

6) минимизированы эксплуатационные расходы и затраты на содержание персонала.

7) функции операторов КНС в настоящее время сводятся к дежурству.

Необходимости вмешательства в процесс нет ни в дневное, ни в ночное время. Автоматика обеспечивает бесперебойную работу городской КНС вне зависимости от количества поступающих стоков.

Окупаемость системы составляет менее 8 месяцев !

Внедрение систем технического и коммерческого учета энергоресурсов АСКУЭ (АИИС)

Для снижения затрат на потребляемые виды энергии Компания «МК ЭНЕРГО» предлагает внедрение автоматизированных информационно-измерительных систем учета и управления электропотреблением, а также учета других энергоресурсов.

Особенность систем - возможность реализации двух контуров коммерческого и технического учета. Это позволяет организовать высокоинформативные системы контроля и управления энергопотреблением, в которые могут быть интегрированы любые информационные и управляющие элементы.

Основные функции систем АСКУЭ (АИИС):

- оперативный автоматический контроль и учет параметров потребления энергоресурсов по каждой точке (группе) учета с заданным периодом контроля;

- передача данных на диспетчерский пункт по проводным и беспроводным (GSM- и GPRS-) каналам связи всех основных, измеренных счетчиками, параметров потребления и контролируемой энергосети;

- хранение параметров учета в базе данных с дополнительной возможностью архивирования информации на внешнем магнитном носителе с глубиной архива, определяемой общей емкостью используемых магнитных носителей;

- обеспечение многотарифного (до 4-х тарифных зон в течение суток) учета потребления электроэнергии;

- обеспечение контроля за соблюдением лимитов энергопотребления;

- вывод расчетных параметров на терминал и/или на устройство печати по требованию оператора;

- ведение единого системного времени с возможностью его корректировки.

Контролируемые параметры потребления (по каждой группе энергоносителей и точке учета):

а) значение потребленной активной и реактивной электроэнергии (отдельно по тарифным зонам и в целом за сутки, месяц, год) в двух направлениях;

б) значение потребленной теплоэнергии, воды и газа (в целом за сутки, месяц, год);

Оборудование для автоматизации насосных станций

Преобразователи частоты

Преобразователи частоты LG и Toshiba для управления асинхронными двигателями 0,12-315 кВт. Скалярное, векторное управление, насосные серии.

Автоматы защиты двигателей

Автоматические выключатели MMS для ручного включения и защиты электродвигателей до 45 кВт. Защита тепловая настраиваемая, электромагнитная 13х1н и от обрыва фазы. Отключающая способность до 100 кА.

Автоматические выключатели

Миниатюрные автоматические выключатели ВК 1, 2, 3, 4 - полюсные на DIN-рейку. Номинальный ток 1-125 А, отключающая способность 3, б, 10 кА.

Автоматические выключатели нерегулируемые типа АВ и регулируемые типа GB влитом корпусе МССВ на токи 5-1600 А. Отключающая способность Icu=(5-65) кА. Широкий набор вспомогательных устройств.

Автоматические выключатели Susol серии ТОД5 в литом корпусе МССВ на токи 16-800 А с великолепной отключающей способностью до 150 кА. При этом Ics=100% от Icu. Настраиваемая селективность и широкий набор вспомогательныхустройств.

Воздушные выключатели

Автоматические выкатные воздушные выключатели Асе МЕС на токи 630-5000 А (низковольтные). Размыкающая способность 65-100 кА. ЖКИ-экран с индикацией уставок и текущих параметров, цифровое реле отключения. ABR.

Контакторы и пускатели

Контакторы GMC/GMD 3-х и 4-х полюсные для коммутации нагрузки 2,2-440 кВт по АСЗ (до 800 А). Более 30 типов управляющих катушек под разный род тока и напряжения. Встроенные и навесные допконтакты, подключаемыетаймеры, подавители выбросов и т.д.

Мини-контакторы GMC/GMD-M для коммутации нагрузки 2,2-7,5 кВт. Отличаются меньшими габаритами и стоимостью.

Контакторы Susol серии МС 4-45 кВт (9-95 А) по тяжелым условиям АСЗ. Механическая износостойкость 15 млн.циклов при числе срабатываний 1800 раз/час, электрическая при АСЗ -2,5 млн.циклов. Удобное подключение к MMS.

Реле тепловые и цифровые

Реле защиты теплового типа (биметаллические) GT для контакторов GMC/GMD. Имеют диапазон настройки. Навес на контакторы или отдельно.

Реле электронного типа GMP до 80 А с защитой по току, отсутствию фазы, заторможенному ротору, разбалансировке фаз, неправильному чередованию фаз. Широкий диапазон изменяемых уставок.

Цифровые реле защиты электродвигателей DMP до 60 А. Защита по максимальному току, минимальному току, остановке, заторможенному ротору, обрыву фазы, неправильному чередованию фазы, перекосу, обрыву заземления, короткому замыканию. Индикация текущих значений. Встроенный трехфазный амперметр. Рассчитана на работу с преобразователями частоты при высоком гармоническом шуме.

Реле защиты от перегрузки серии МТ для контакторов Susol на номинальные токи 0,1-95 А.

Широкий набор дополнительных принадлежностей, в том числе дистанционного восстановления, реверс-комплекты, допконтакты.

Датчики и КИП

Датчики относительного, абсолютного и избыточного давления Siemens Sitrans P серии Z, выходной сигнал 0...10 В, 4...20 мА. Диапазон измерения от 0 до 0,1-400 атм. Оптимальное решение для задач локального регулирования в системах водоснабжения. Расходомеры, измерители уровня и реле уровня Siemens.

Турбинные расходомеры Zenner (Германия) - т.н. счетчики Вольтмана для воды и стоков диаметрами 40-700 мм для вертикальной и горизонтальной установки.

Многоструйные счетчики воды Zenner MTK/MTW, диаметрами от 20 до 50 мм со штуцерными и/или фланцевыми соединениями, счетчики воды VMT до 150°С для систем отопления и горячего водоснабжения с повышенной рабочей температурой, «квартирные» однострунные водосчетчики.

Контроллеры и HMI

Программируемые логические контроллеры Simatic S7 200, S7 300, 57 400. Системы автоматизации Simatic C7 - интегрированные ПЛК и HMI. Логические модули LOGO малой стоимости. Функциональные и коммуникационные модули, блоки питания, аксессуры к ПЛК Simatic и логическим модулям LOGO.

Текстовые дисплеи и панели оператора Siemens начального уровня; TD100C, TD200, OP73micro, TP177micro. Панели оператора серий 70, 170 и 270 расширенной функциональности.

Низкие цены и своевременная поставка в любой регион России!

|

Преобразователи частоты

Преобразователь частоты позволяет чрезвычайно гибко и экономично управлять электродвигателями насосов, конвейеров, кранов, станков и т.д. Применение частотного регулирования электродвигателями позволяет автоматически поддерживать скорость, момент, давление на выходе насоса или иной регулируемый параметр, повысить производительность и ресурс оборудования, экономить электроэнергию (по данным Минэнерго: на насосных станциях - до 60% по сравнению с нерегулируемыми и дроссельными системами регулирования давления).

|

|

Классификация преобразователей частоты:

- система скалярного управления, часто называемого частотным управлением.

Основная задача - формирование фазных напряжений на основании заданных значений амплитуды и частоты, получаемых путем широтно-импульсной модуляции (ШИМ) инвертора, огибающие которых и представляют собой трехфазное напряжение для питания асинхронного электродвигателя.

Применяется к электроприводам насосов, вентиляторов, компрессоров. Данный класс механизмов обладает широкими потенциальными возможностями энерго-и ресурсосбережения, которые успешно реализуются при внедрении указанного типа преобразователей.

- система векторного управления, обеспечивающая характеристики асинхронного электропривода, близкие к характеристикам привода постоянного тока.

Эти свойства системы достигаются за счет разделения каналов регулирования потокосцепления и скорости вращения электродвигателя, не достижимого при использовании скалярного управления. При построении указанных систем используется векторное представление физических величин. Преобразователи, использующие данный принцип управления, несколько дороже и применяются в механизмах с повышенными требованиями к качеству регулирования скорости и момента.

Компания «МК ЭНЕРГО» предлагает разнообразные надежные преобразователи частоты с хорошим функциональным оснащением, в том числе встроенными средствами ЕМ С. Это компромиссные векторные частотные преобразователи Toshiba (Япония) с превосходным функциональным оснащением и гарантией на преобразователи 3 года, алгоритм векторного управления Transvector, Altivar от Schneider Electric (Европа) как часто встречающиеся в технологическом оборудовании, а также преобразователи частоты INVT Electric (Китай) и Long Shenq Electronic (Тайвань).

Также предлагаем приобрести дополнительные силовые, интерфейсные и управляющие блоки для преобразователей частоты: сетевые и моторные дроссели, тормозные резисторы, платы многодвигательного управления, интерфейсные и коммуникационные модули.

Диспетчеризация насосных станций

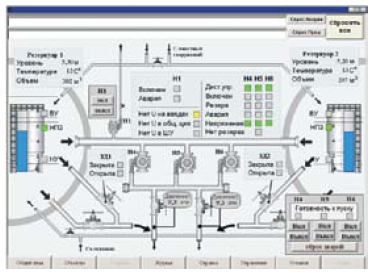

|

Диспетчеризация насосных станций - одно из наиболее эффективных средств их автоматизации.

Диспетчеризация насосных станций- позволяет значительно сократить затраты на эксплуатацию систем водоснабжения и водоотведения и, одновременно, повысить стабильность их работы.

Основные объекты диспетчеризации: отдельные скважины, водозаборы и КНС.

|

|

Основные экономические преимущества диспетчеризации: экономия на заработной плате операторов, снижение нерациональных потерь ресурсов, снижение времени простоя оборудования и перерывов в подаче воды (отведении стоков).

Основные технические преимущества диспетчеризации: повышение надежности работы объекта, снижение числа аварийных ситуаций и сокращение времени реагирования на них, возможность включения резервных контуров не выезжая на объект, возможность управлять и наблюдать за работой объекта с центрального операторского пункта или даже с мобильного телефона.

Функции

Программа диспетчеризации насосных станций обеспечивает выполнение следующих функций:

- мониторинг состояния насосных станций с заданной периодичностью или по запросу диспетчера;

- управление механизмами насосных станций по команде диспетчера;

- формирование алгоритмов работы насосных станций;

- мониторинг параметров канала связи;

- генерацию сигналов тревоги при возникновении аварий;

- работу в сети с несколькими диспетчерскими пунктами;

- рассылку CMC уведомлений ответственным абонентам при возникновении нештатных ситуаций в насосных станциях;

- создание журнала регистрации контролируемых параметров, журнала действий оператора и др.;

- создание и вывод на печать отчетов;

- динамическое добавление и удаления объектов.

Состав системы диспетчеризации

1. Центральный АРМ диспетчера с программным обеспечением «Диспетчер».

2. Узлы сбора информации на каждом объекте. Допускается создание нескольких рабочих мест.

3. В перспективе развития - создание кластерной системы (сбор информации ведут несколько компьютеров, после чего передают все полученные данные на один для дальнейшего анализа).

4. Передача данных осуществляется по GSM каналу связи с использованием GSM терминалов Siemens TC-65. Система обеспечивает защиту информации на уровне доступа к управлению и съема информации с объектов, архивам, а также настройкам АРМ диспетчера с использованием системы паролей.

Задачи центральной ПЭВМ диспетчера:

- отображение объектов на карте;

- подключение новых объектов;

- отображение состояния объектов;

- оперативное сообщение диспетчеру об аварийных ситуациях на объектах;

- архивирование информации о работе объекта;

- отображение как оперативных данных, так и данных архивов в различных формах (мнемосхемы, таблицы, отчеты графики);

- разграничение прав доступа к информации с использованием системы авторизации и идентификации.

Узлы сбора информации могут устанавливаться на объектах водоснабжения с автоматикой Компании «МК ЭНЕРГО». Возможна адаптация системы под оборудование других компаний.

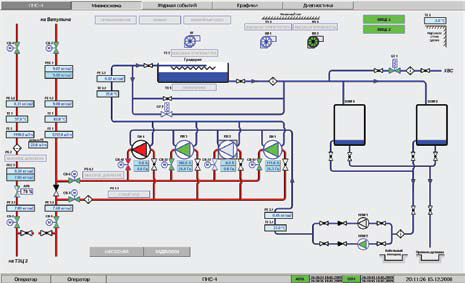

На ПЭВМ «Диспетчера» отображается состояние насосных станций как в графической форме (на карте), так и в табличной форме. На мнемосхеме выводится состояние насосов и показание входного и выходного давления. При желании заказчика возможен контроль дополнительных дискретных и аналоговых датчиков, а также подключение дополнительного оборудования (в частности, счетчиков-расходомеров). Полученные данные заносятся в базу данных и доступны для просмотра как в графическом, так и в табличном виде. ПЭВМ «Диспетчера» производит опрос узлов сбора и отображает информацию с заданной периодичностью (возможность чтения данных за указанный период и создания штатного расписания опроса узлов).

При возникновении аварийной ситуации узел сбора информации автоматически дозванивается до ПЭВМ «Диспетчера» и сообщает об аварии с указанием адреса объекта и кода аварии. Одновременно возможна передача SMS сообщений на несколько телефонных номеров.

Вариант диспетчеризации насосной станции

Диспетчеризация удаленных котельных и мини-котельных

Для проведения контроля и оповещения диспетчера о техническом состоянии инженерного оборудования сосредоточенного на объектах тепловых сетей компания «МК ЭНЕРГО» предлагает установку комплекса оборудования, позволяющего дистанционно контролировать такие параметры, как:

- несанкционированное открытие дверей котельных;

- загазованность котельных; остановка котлов; остановка сетевых насосов; отсутствие электропитания;

- давление теплоносителя на подаче и обрате;

- температура теплоносителя на подаче и обрате;

- расход теплоносителя.

|

|

Вышеуказанный комплекс оборудования предусматривает сбор показаний различного рода счетчиков, датчиков и передачу информации на центральный (районный) диспетчерский пункт, оператору местного ДП по каналам сотовой связи стандарта GSM или GPRS. Надежность и оперативность связи обеспечивается путем автодозвона до полного соединения между объектами связи. Возможно проведение циклического и индивидуального опроса котельных для выяснения их текущего состояния с архивированием полученных данных и т.д.

Преимущества:

- Оперативный контроль за работой котельных и высокая информативность систем.

- Уменьшение расходов на обслуживающий персонал.

- Возможность удаленного управления работой котлов.

- Отсутствие необходимости прокладки дополнительных проводных линий связи (соответственно, нет затрат на «земляные» работы и проч.).